文章简介

目前,PVC 加工需要精确控制各个环节(如各种原料的混合比例、注塑时间等)。管材直接使用混合物挤出成型,而管件则需要造粒机制成粒状材料,然后注塑成型。本文主要介绍 PVC 管件 注塑工艺。

文章内容

- 生产材料和工艺

- 生产条件

- 生产阶段和流程

- 关于卓信塑业

生产材料和工艺

PVC 材料是白色粉末,需要添加稳定剂和加工助剂。其中最重要的阶段是配方和混合,原料和配料的选择、混合都要保持严格的规范。管材直接使用混合物挤出成型,而管件则需要造粒机制成粒状材料,然后注塑成型。

总之,制造过程中使用的两种主要工艺是管件的注塑成型和管材的挤出成型。基本上,PVC成品由原料PVC粉末混合辅助原料,通过挤出和注塑成型而成。本文主要介绍 PVC 管件的注塑工艺。您必须进一步了解 PVC 管件 读完这篇文章后。

生产条件

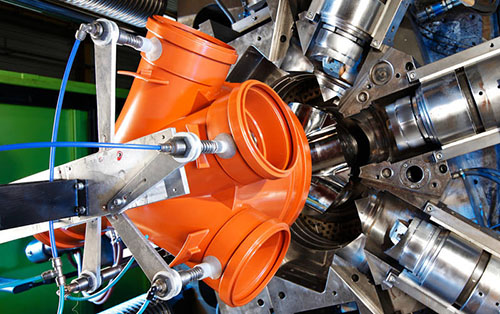

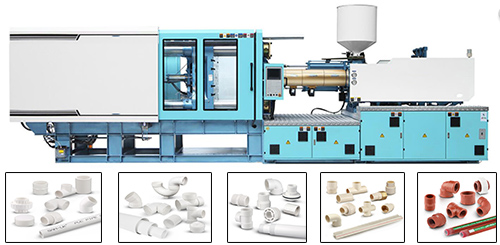

生产PVC管件需要注塑机和模具两个条件,然后通过加热熔化原料,高压注塑成型。与管材制造不同的是,注塑成型是反复循环的过程,每次循环都要将 "高压注塑 "的材料注入模具,冷却成型。

生产阶段和流程

注塑成型工艺分为以下四个阶段,这四个阶段是一个完整的连续循环过程。

(1) 高压灌装阶段:

填充是整个注塑周期的第一步,从模具闭合开始,填充模腔至约 95%。

(2) 包装阶段

保温阶段的作用是继续施加压力,压实熔体,提高塑性密度(密度),以补偿塑性收缩行为。

(3) 冷却阶段

在注塑模具中,冷却系统的设计非常重要。这是因为成型的塑料制品只有冷却固化到一定的刚性,才能避免塑料制品因外力而脱模变形。由于整个成型周期的冷却时间约为 70% 至 80%,因此设计良好的冷却系统可以大大缩短成型时间,提高注塑生产率。

(4)从模具阶段开始

脱模是注塑成型周期的最后一个环节。虽然产品已经冷成型,但脱模仍对产品质量有非常重要的影响,要选择合理的脱模方式。

关于卓信塑业

SAM-UK 是专业人士 18 岁以上 生产乙烯基建筑型材产品和 PVC、CPVC、PPH、PPR、PP 管材和管件、阀门、水龙头等产品的制造商。我们拥有 SGS\SONCAP\ISO9001\CE\NSF支持颜色/尺寸定制。欢迎咨询 目录 和 产品您可以通过电子邮件与我们联系 [email protected]